世界上大多数联合钢铁企业普遍采用高炉一氧气转炉(BF-BOF)的方法生产粗钢。

高炉生产率受原料质量和过程控制的双重影响, 而转炉生产率主要受炼钢厂设计能力(包括物流水平)和冶炼钢种的影响,入炉原料质量影响在其次。

因此,一段时期内,高炉生产率仍有提升空间,而转炉生产率提高有限,从而造成了高炉与转炉产量的不匹配。

因此,炼钢工作者面临着寻找其他方法提高转炉生产率的问题。其中一种方案是采用“直吹”方法(即一次拉碳法),省去转炉终点参数检测的时间,本文探讨了该方法的优缺点。

目前,日本和欧洲的炼钢-厂普遍采用快速出钢程序,取样和检测时间约为 13min。生产时主要通过液态集热方法用副枪测温、测碳,转炉不需移动,在直立状态就可测量。硫和磷成分连续稳定地满足标准要求是快速出钢成功的根本保证。这种方法能节省实验室分析时间约 3-6min。它们只需按生产程序出钢即可。

北美的炼钢厂普遍采用简化的快速出钢法,少数有副枪,其他采用投弹式热电偶和氧传感器,将带有保护层的线圈缠绕在重型铸铁弹上,然后被扔进转炉内,电线很长可以读取测量数据,吹氧停止后读数非常准确。有些工厂也使用吹炼期间的读数,如果硫、磷和其他残存元素符合标准要求,则可立即出钢。对于有两座转炉的车间,其中一座炉子维修和换衬时可采用这种方法,能使产量损失最小。

1 印度波卡罗(Bokaro)钢铁公司

隶属于印度钢铁管理局的波卡罗钢铁公司第二炼钢厂,采用 BOF-LF 精炼-连铸工艺生产满足顾客严格质量要求的各级别钢种。该厂年产铝脱氧低碳板坯约 300 万吨。

主要生产钢种有 LPG、EDD、WTCR、SAILMA、HSFQ 和 IS2062 等。该厂主要设备有 2500t 混铁炉,带有底吹设备的两座 300t 氧气转炉,两座 300t 精炼炉,两台双流板坯连铸机。

复吹转炉所用原料主要为来自混铁炉的高炉铁水 260-270t,以及 35-40t 的废钢,具体废钢量根据高炉铁水硅含量确定。造渣料为石灰(约 12t),轻烧白云石(约 7-8t),生白云石(约 5-6t),吹炼时间约 16-17min,正常出钢需要 8-9min。平均出钢温度在 1660-1680℃。

生产工艺流程为:高炉→混铁炉→装入废钢→装入铁水→吹氧→出钢→连铸→板坯。

碱性氧气转炉炼钢是用高纯度氧气氧化入炉料中的碳、硅、硫和磷。转炉车间处理一炉 270-280t 钢至少需要大约 45-50min。在吹炼开始和脱碳末期通过炉底吹入氩气或氮气搅拌熔池。通过炉底气体复吹,造渣、CO 泡沫及反应接近平衡等条件都很容易实现。

基本生产过程为:从混铁炉取铁水→装入废钢→兑入铁水→首次吹炼→取样→补吹(需要时) →出钢→除渣。然后下一炉钢再重复这一过程。

上述转炉炼钢每一工序所需时间见表 1。

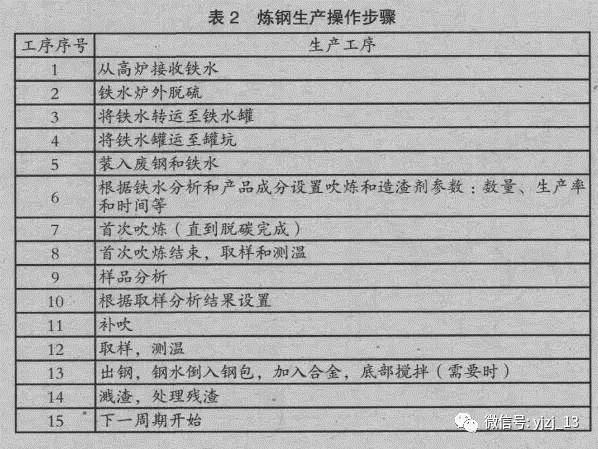

时间长短根据入炉原料的成分和温度、炉型以及所炼钢种的成分和温度而变化。传统转炉炼钢主要的基本操作步骤见表2。

完成所有这些生产工序所花的总时间称为一个冶炼周期。提高生产率的关键是减少冶炼周期时间。影响冶炼周期时间的因素有:转炉容量、车间物流、产品化学成分、铁水化学成分和温度以及采用的冶炼方法。

任何减少冶炼周期时间提高生产率的方法都需要改变上述 1-2 个因素。传统出钢生产是在吹炼终点检测熔池的温度和溶解氧含量,出钢前取钢样和渣样。在这种情况下,从吹炼完成到开始出钢的时间间隔约需 10-14min,有时需要等到化验室化验结果出来后才出钢,以保证获得满意的化学成分含量。

转炉具有优越的脱磷能力。如果入炉铁水磷含量低且均匀,出钢检测所需试样取样后即可出钢。任何成分的微小调整均可在钢包内进行。

2 波卡罗第二炼钢厂直吹生产实践

为提高工厂产量,波卡罗钢铁公司首先采取了缩短冶炼周期的方法。经过研究分析之后发现,缩短从吹炼结束到出钢之间的时间间隔,从而缩短转炉冶炼周期是可行的。因为如果改变入炉原料尺寸或者改造车间物流,都需要较大的投资和较长的时间。

为了缩短从吹炼结束到出钢之间的时间间隔,需要采用新的炼钢工艺。用静态模型计算了所要达到的终点温度和成分。静态模型保持质量和能量平衡,给出了初始条件(废钢和铁水的温度和成分)以及吹炼终点时的熔池和炉渣条件,能够指导操作工人获得冶炼所需要的总氧量和造渣剂量,以达到吹炼终点要求。预定的氧量一旦达到,则停止吹炼。

除了装料模型,操作工人还可根据炉口火焰颜色变化、烟气系统冷却回路中蒸汽流量的明显下降等信号,来判断脱碳是否完成。

由于静态装料模型未考虑生产的动态过程,所以其预测终点的能力有限。

初始条件中的不确定性(如铁水的质量、温度和成分,废钢的质量和形状,造渣剂的加入等)和氧枪效率的变化也影响终点参数的准确度。氧枪的高度和流量在一炉钢内都是变化的,而且在不断的使用过程中,氧枪会被磨损,随着耐火材料的不断侵蚀,转炉容量也会发生变化。

第二炼钢厂生产工艺调整为,将预定的氧量由原先的首次吹炼和补吹(见表 2 中的第 8-11 项) 改变成一次性吹入炉中,且不增加其他工序。

研究表明,这一改变将冶炼周期时间降低 15%-20%。本文称为“直吹炼钢”,其工艺过程为: 吹炼→取样测温→出钢→倒渣。

3 直吹法优缺点分析

直吹除了对生产率有直接影响外,对其他方面影响的优缺点分析如下:

3.1 优点

1)由于省去中间倒渣环节,节省了和炉渣一起流出的钢水,一定程度上提高了产量。

2)传统工艺中的补吹(倒渣后)有时产生过吹。而在直吹时不会发生,所以氧枪寿命长。

3)理论上,炉渣中 FeO 含量低,钢水收得率高,转炉寿命长(FeO 对炉衬产生化学侵蚀)。

4)在传统生产工艺中,一个冶炼周期有两次燃烧,而直吹工艺只有一次燃烧。其优点如下: 固定烟罩和活动烟罩寿命较高;

因为燃烧系统减少了一段,因而煤气回收系统负荷减小; 转炉煤气(可燃)回收量有一定程度提高; 钢液与耐火材料的接触时间减少。

3.2 缺点

1)由于出钢温度较高,化学成分有时偏差较大,增大钢水二次精炼压力。另外,出钢温度高,回硫机率增大,脱磷困难。

2)在整个吹炼期间保持高温度梯度比较困难。

3)造渣剂消耗有一定增加。

4)直吹冶炼时钢液中氧含量较高,需要更多的脱氧剂。

5)直吹最大的缺点是钢液温度高,炉渣与炉衬接触时间长,这会降低炉衬使用寿命。但也存在另一个相反的因素是渣中 FeO 含量低,从而减轻了对炉衬的侵蚀。

4 直吹实际生产结果

波卡罗钢铁公司第二炼钢厂全面开展了直吹炼钢生产。

在直吹之前的生产中,操作工人需要在开吹之前确定吹氧进度,吹炼期间何时及加入多少造渣剂以满足终点温度和成分要求。传统生产在首次吹炼结束后,氧枪提起,转炉倾斜取样、检验温度和成分,以确定实际吹炼达到的程度,然后再补吹以调整温度和成分,从而达到出钢要求。

由于试样在独立实验室进行光谱分析,化学成分分析需要花费较长时间约 12-13min。因而,为调整温度和成分而进行的补吹,将会造成铁合金损失或其他负作用,如降低炉衬使用寿命等。

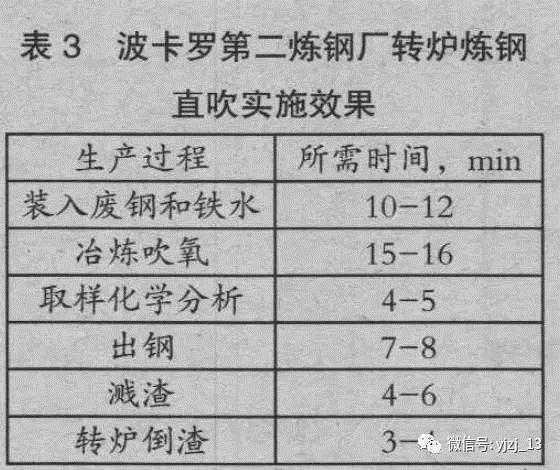

该厂在实施直吹后,转炉冶炼所需要的全部氧量一次吹入熔池。首次吹炼之后的倒渣、取样和测温全部省掉。采用计算机静态控制,极大地提高了终点温度和成分的命中率。实施直吹工艺后,冶炼周期各工序时间如表 3 所示。转炉车间生产率提高了 25%。

每天冶炼炉次从 21.3 炉提高到 26.5 炉,2012-2013 年间日产最高可达到 29.2 炉。

该厂产量提高的最大原因是,从吹炼结束到出钢乏间时间的缩短。

现在在波卡罗钢铁公司第二炼钢厂采用直吹工艺的炉数平均达到 90%以上。补吹已降到 5%以下。而在实施直吹工艺之前,补吹比例在 20%以上。

采用直吹工艺后,终点目标完成好,熔池不再发生过吹,出钢时炉渣中的 FeO 含量不再增加。

5 结论

波卡罗钢铁公司第二炼钢厂实施直吹工艺后,产量提高 25%,另外终点目标命中率得到改善,减少了一次补吹。

缺点是原来通过管理提升得到改善的炉衬寿命,由于实施直吹工艺而有部分被抵消。由于熔池氧化气氛浓厚,金属消耗增加。

根据以上分析,每个工厂具体情况不同,在联合钢铁厂实施直吹工艺,需要综合考虑车间物流,产量提高幅度所需要匹配的上下游工序。