在当今数字化、多元化、全球化商业环境的浪潮中,企业不仅要应对外部市场的激烈竞争,还需在创新管理上下功夫,以实现可持续发展,创新改善能力成为衡量企业竞争力的重要指标。邢钢深谙此道,多年来通过搭建自主改善平台,建立自主改善长效机制,不仅为企业的高质量发展奠定了坚实基础,更在行业内树立了自主创新的典范。

邢钢结合自身特钢精品战略特色,以及定制化和柔性化的生产模式,率先搭建全员参与的自主改善推进平台,该平台集成了项目管理、知识共享、成果展示及表彰激励等功能模块,为全体员工提供了一个集思广益、降本增效、协同创新的多维度改善空间。借助自主改善平台,员工可以学习工具方法、提交改善提案、分享成功经验,形成了良好的自主改善生态圈。通过加强员工培训与技能发展,提供多样化的学习资源和成长路径,激发员工潜能,培养出一批具备创新思维和自主管理能力的复合型人才。 为确保自主改善活动的持续性和有效性,公司建立了完善的激励机制和评价体系。一方面,通过设立改善基金、表彰先进等方式,激发员工的积极性和创造力;另一方面,实施定期评估与反馈机制,对改善项目进行科学评价,及时调整优化策略,确保改善活动始终沿着正确方向前进。

公司高层对自主改善活动给予了高度重视和全力支持,公司总工程师兼董事长、总经理助理田新中亲自挂帅,成立专项领导小组,亲自部署、督导改善工作。同时,高层领导还积极参与改善项目的评审与指导,为员工树立了良好的榜样,激励每位员工成为改善的主体,积极参与到自主改善活动中来。 在领导的带动下,各部门积极响应,密切配合,形成了上下联动、齐抓共管的良好局面。同时制定了详细的改善计划和时间表,明确责任分工和阶段性目标,确保改善活动扎实有序推进。为确保改善活动的规范性和有序性,公司还制定了一系列规章制度和管理流程。通过标准化、流程化的分级管理手段,确保了改善项目的质量和效率,避免了盲目性和随意性的负面影响。

通过持续开展自主改善活动,公司年度人均改善项目达到1.21项,而且呈现逐步上升趋势,各工序生产效率大幅提升,成本得到有效控制,产品质量和客户满意度显著提高。同时,企业还成功解决了多个长期存在的痛点问题,如燃料结构、库存积压、介质消耗、设备瓶颈等,为企业的长足发展注入了新的活力。

在众多改善项目中,不乏一些具有代表性和影响力的典型案例。如:炼钢厂通过优化原料模型和生产工艺,成功改善了夹杂物状态和铸坯偏析,提升了浇铸过程稳定性,T12A高碳超低硫钢种连浇炉数实现新的突破;技术中心研发团队通过窄成分控制技术、大尺寸脆性夹杂物无害化控制技术、高表面质量控制技术以及组织均匀化精准控制技术,成功开发出了具有自主知识产权的高强度超高洁净度冷镦钢,赢得了新能源汽车市场的高度认可;炼铁厂烧结车间通过建立运行快速停开机模式,进一步突破脱硫脱硝能力和混匀料上料量的制约,在降低固体燃料和能源介质消耗的基础上,使烧结矿日产量创造历史最好水平。

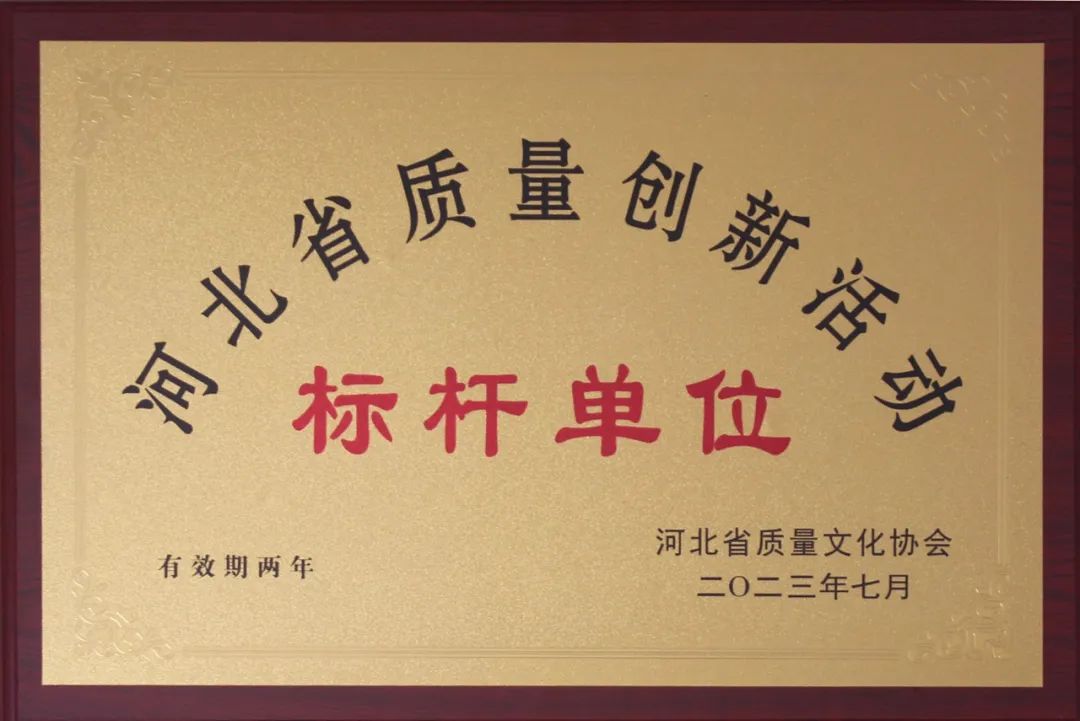

公司自主改善活动不仅带来了丰富的经济效益,更在行业内产生了广泛的影响,凭借其在特钢领域的卓越表现和创新精神,赢得了外界的广泛赞誉和高度评价,企业的品牌影响力不断提升,为未来的市场开拓和创新发展奠定了坚实基础。